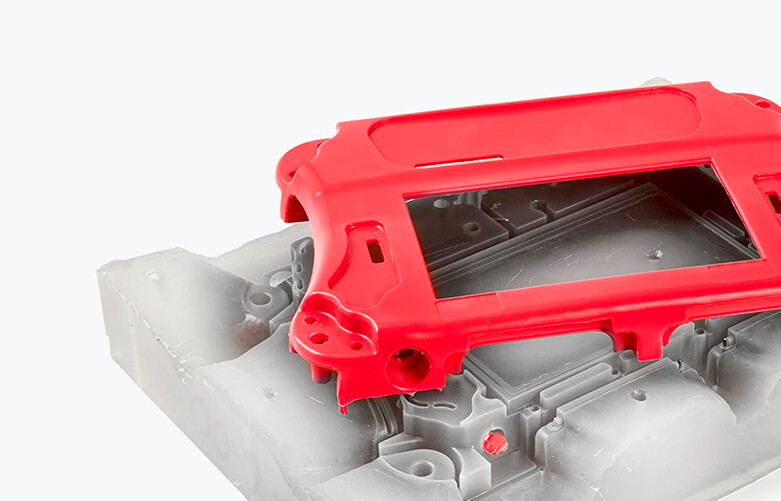

Вакуумное литье двухкомпонентных полиуретанов — это производственный процесс, аналогичный литью под давлением, при котором полиуретановая смола заливается в полость между двумя половинками силиконовой формы.

Вакуумное литье – один из способов мелкосерийного производства высококачественных изделий и прототипов.

При работе могут использоваться как твердые двухкомпонентные полиуретаны (Шор D), так и резиноподобные (Шор A). Сначала компоненты полиуретана вакуумируются по-отдельности, затем они смешиваются и заливаются под вакуумом в предварительно разогретую силиконовую форму. После этого силиконовая форма помещается в термошкаф, где под температурой 70°С происходит полимеризация изделия.

Полиуретаны для вакуумного литья обладают свойствами конструкционных пластмасс (ABS, PP и т.д.), хорошо окрашиваются, могут иметь высокую ударопрочность, термостойкость, прозрачность, эластичность, гибкость и другие характеристики в зависимости от выбранного материала. Вакуумное литье применяется для изготовления изделий и деталей для автомобилестроения, приборостроения, медицины, прототипирования, а также художественно-декоративной отрасли.

В отличие от ручного литья полиуретанов, для вакуумного литья понадобятся вакуумная литьевая машина и термошкаф.

Основные этапы работы:

- Создание мастер-модели

- Изготовление силиконовой формы

- Нагрев силиконовой формы в термошкафу до 70°С

- Обработка формы разделительной смазкой

- Нагрев компонентов полиуретана (30-40°C) для уменьшения вязкости

- Тщательное перемешивание компонентов A и B, подготовка необходимого количества

- Вакуумирование компонентов в камере по отдельности (10-15 минут)

- Смешивание компонентов

- Заливка смеси в форму под вакуумом

- Размещение формы в термошкафу, полимеризация (не менее часа при 70°С)

Преимущества вакуумного литья:

- Высокое качество изделий благодаря минимизации дефектов (пузырьков, трещин и др.).

- Отличная детализация и точность. Возможность создавать сложные мелко детализированные изделия с высокой точностью размеров и разной фактурой поверхности.

- Возможность использовать материалы с различными свойствами под разные задачи.

- Короткие сроки изготовления. Быстрое производство малых и средних серий изделий.

- Дешевле литья под давлением. Силиконовые формы проще и дешевле в изготовлении, чем металлические.

Недостатки вакуумного литья:

- Необходимость оборудования (вакуумная литьевая машина, термошкаф).

- Ограниченный объем камеры, следовательно, ограничение по размерам и объемам заливки.

- Быстрый износ форм. Срок службы силиконовых форм ограничен, составляет 10-20 заливок. При большем количестве заливок форма постепенно теряет свою геометрию, что влияет на точность размеров.

Вакуумное литье полиуретанов в силиконовые формы — это высокоэффективный метод для мелкосерийного производства и быстрого прототипирования. Он позволяет создавать качественные, детализированные и долговечные изделия с минимальными затратами и сроками.

-

17 500 ₽ Выберите параметры Этот товар имеет несколько вариаций. Опции можно выбрать на странице товара.

-

20 000 ₽ Выберите параметры Этот товар имеет несколько вариаций. Опции можно выбрать на странице товара.